Von: Dr. Friedhelm Herzog und Thomas Kutz, Messer Group

Lesedauer: 5 Minuten

◤ FORSCHUNG

Effiziente Kühlung für lange supraleitende Stromkabel

Die Welt braucht immer mehr Strom – und Stromleitungen. Für neue Trassen gibt es aber immer weniger Platz. Neuartige Supraleiter können die Engpässe überbrücken.

Wenn Strom durch eine gewöhnliche Leitung fließt, muss er den elektrischen Widerstand des Kabels überwinden. Das frisst einen Teil der Energie, als unerwünschte Nebenprodukte entstehen Abwärme und elektrische Felder. All das lässt sich durch Supraleitung vermeiden: Bei Temperaturen nahe dem absoluten Nullpunkt (-273 Grad Celsius) haben die 1911 entdeckten metallischen Supraleiter keinen Widerstand mehr, und der Strom kann verlustfrei fließen. Die Kühlung bei derart tiefen Temperaturen braucht allerdings sehr viel Energie.

Supraleitung spart Platz und Trafos

Supraleiter aus speziellen keramischen Materialien bieten diese Eigenschaft schon bei einer höheren Temperatur. Sie liegt nahe des Siedepunkts von flüssigem Stickstoff (-196 Grad Celsius). Man spricht hier von „Hochtemperatur“-Supraleitern. Für ihre Entdeckung wurde 1987 der Physik-Nobelpreis verliehen. Mit Kabeln aus diesen Materialien kann man eine ganze Reihe von Problemen bei der Stromdurchleitung lösen.

Zum Beispiel die beträchtlichen Transformationsverluste, die zu den Übertragungsverlusten hinzukommen: Für konventionelle Überlandleitungen wird Hochspannung benötigt, um die Energie mit möglichst geringem Stromfluss zu übertragen; Strom aus Wind- und Solarparks wird beim Einspeisen also erst hoch- und dann für den Verbraucher wieder heruntertransformiert. Will man Solarstrom für die elektrolytische Gewinnung von grünem Wasserstoff einsetzen, verliert man schon beim Transformieren einen Teil der ursprünglichen Energie (lesen Sie mehr darüber in unserem Titelthema). Bei einer Supraleiter-Verbindung spielt der Stromfluss dagegen keine Rolle, der Strom fließt ohne Transformation und verlustfrei vom Solarpark zum Elektrolyseur, egal ob er hoch oder niedrig ist.

An anderen Stellen kann die Supraleitung neue Stromtrassen überhaupt erst möglich machen. Konventionelle Hochspannungsleitungen brauchen viel Platz, über und unter der Erde. In dichtbesiedelten Regionen stößt die Planung schnell an geltende Abstandsregeln. Neue Leitungen können wegen ihrer Abwärme und der unvermeidlichen elektrischen Felder selbst unterirdisch nicht überall verlegt werden. Die Stromversorger können dank der neuen Technologie daher an kritischen Stellen Teilstrecken mit Supraleitern einplanen, um überhaupt eine Genehmigung zu bekommen. Der Knackpunkt beim Supraleiter ist die Kühlung. Sie soll nicht mehr Energie verschlingen, als durch die verlustfreie Übertragung eingespart wird. Die Stromtragfähigkeit der Hochtemperatur-Supraleiter steigt mit sinkender Temperatur. Messer hat deshalb eine Kühlanlage entwickelt, die den flüssigen Kühlstickstoff mit einer Temperatur unterhalb seines Normalsiedepunktes (-196 Grad Celsius) bereitstellt. Sie kann bis in der Nähe des Stickstoff-Gefrierpunktes (-210 Grad Celsius) abgesenkt werden. Die erste Anlage diesen Typs ist bereits seit 2014 in kommerziellem Betrieb und arbeitet seitdem problemlos und zuverlässig.

Bewährte Supra-Kühlung

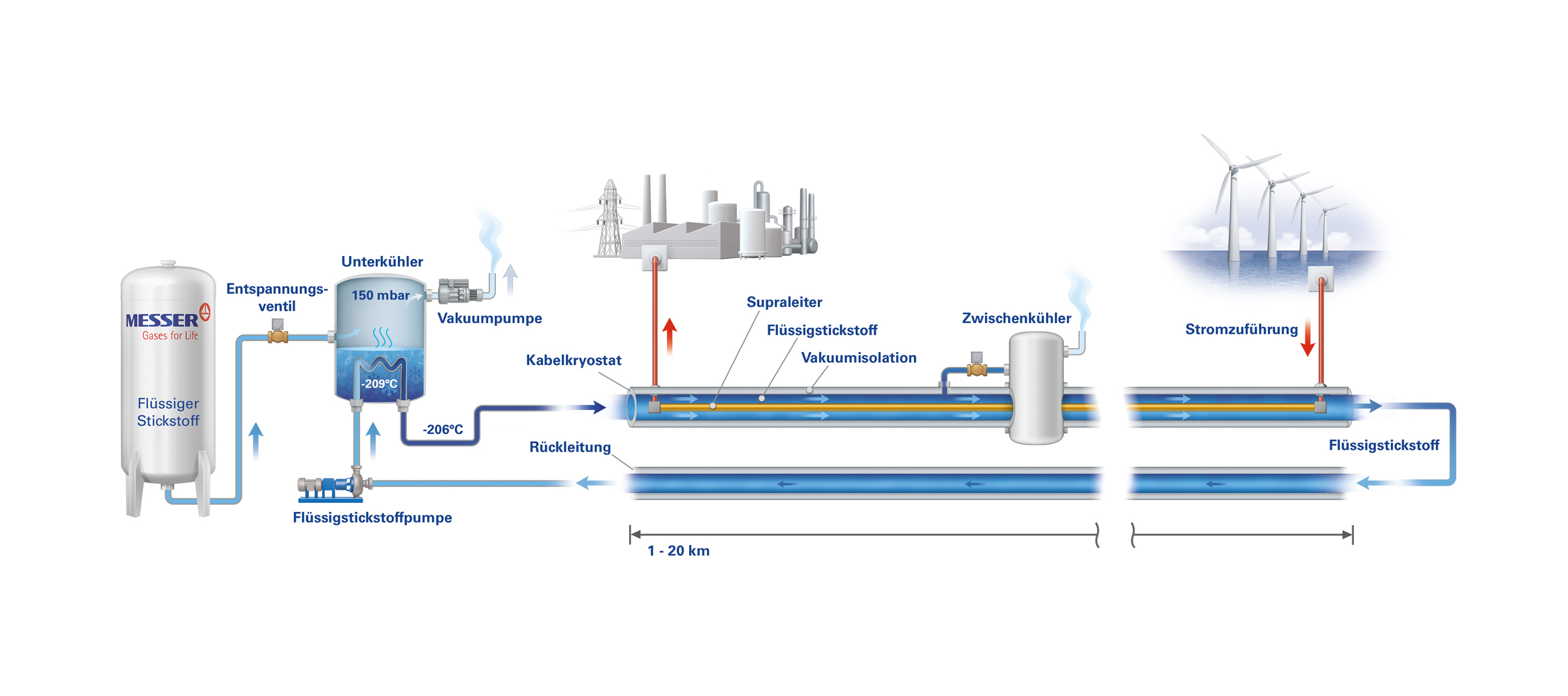

Die supraleitenden Kabel befinden sich dort in vakuumisolierten Rohrleitungen (Kryostaten), durch die das tiefkalte Flüssiggas strömt. Die Vakuumisolation kann die Kälte sehr wirksam, aber nicht vollständig von der wärmeren Umgebung abschirmen. Stetige Nachkühlung ist also nötig. Eine Zirkulationspumpe fördert dafür „unterkühlten“ Flüssigstickstoff – seine Temperatur liegt mit -206 Grad Celsius deutlich unter dem Siedepunkt – in den Kabelkryostaten. Am anderen Ende der Kabelstrecke wird der jetzt etwas wärmere Flüssigstickstoff umgelenkt und gelangt durch eine Rückleitung zurück zur Pumpe. Der Stickstoff strömt dann durch einen in den Unterkühler eingebauten Wärmetauscher, in dem die aufgenommene Wärme wieder abgeführt wird.

Im Unterkühler wird flüssiger Stickstoff aus dem Tank zur Kälteerzeugung verwendet. Man lässt ihn bei Unterdruck verdampfen. So entsteht eine Betriebstemperatur von -209 Grad Celsius, 13 Grad unter dem Normaldruck-Siedepunkt des Stickstoffs. Die Kühlanlage muss so ausgelegt sein, dass sie den Wärmeeinfall durch Kabelkryostat und Rückleitung sowie die durch den Pumpvorgang entstehende Wärme kompensieren kann. Bei längeren Kabelstrecken werden außerdem Zwischenkühlstationen gebraucht. Diese benötigen zwar keine Vorratsbehälter, denn sie können mit Flüssigstickstoff aus der Zirkulation betrieben werden. Trotzdem ist der Aufwand für ihre Installation erheblich.

Neues System minimiert Verluste

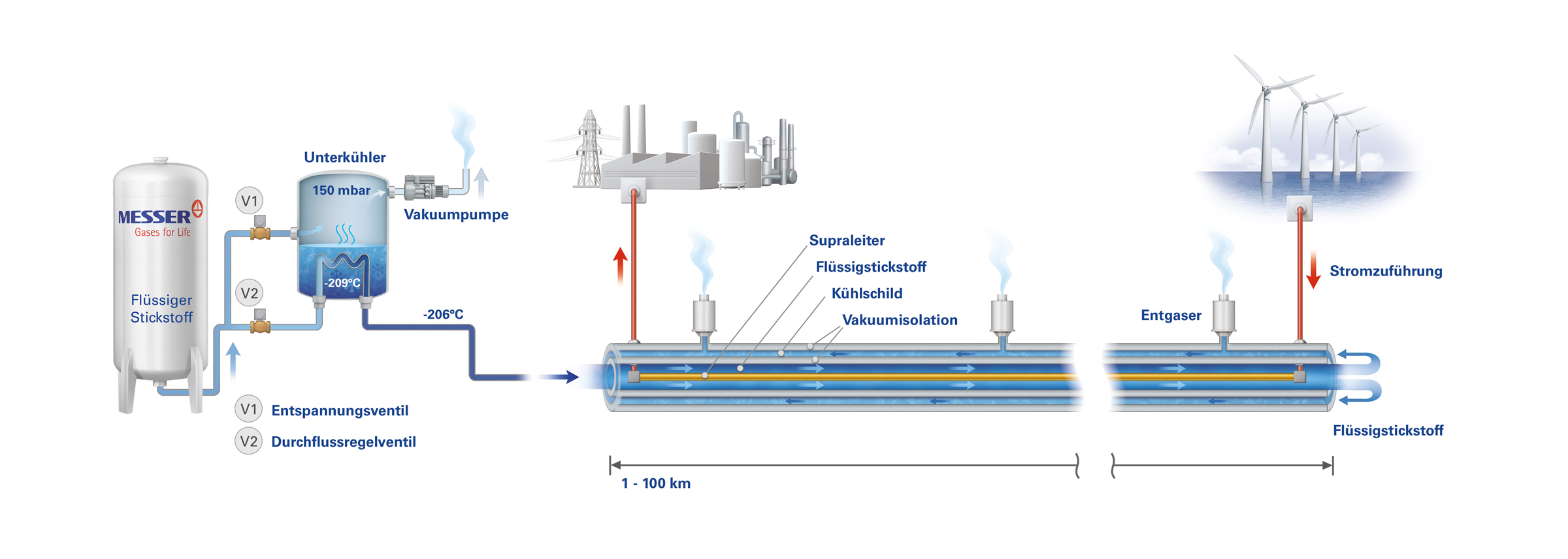

Mit dem neuen, von Messer entwickelten Kühlsystem lassen sich die kombinierten Energieverluste um bis zu 50 Prozent reduzieren. Es kommt ohne Rückleitung und Zirkulationspumpe aus, Zwischenkühlstationen werden nicht benötigt. Damit sinken auch die Investitionskosten erheblich. Kernstück des Kühlkonzeptes ist ein aktiv gekühlter Kühlschild um den Kabelkryostaten. Dem Vorratsbehälter wird durch ein Entspannungsventil Flüssigstickstoff entnommen, der im Unterkühler unter Vakuumbedingungen verdampft und dabei eine Temperatur von bis zu -209 Grad Celsius erreicht. Zugleich wird aus dem Tank flüssiger Stickstoff durch den im Unterkühler befindlichen Wärmetauscher geleitet. Dieser kühlt dabei bis auf etwa -206 Grad Celsius ab. Eine Pumpe wird nicht benötigt, der für die Strömung erforderliche Druck entsteht im Tank.

Der aus dem Unterkühler abströmende unterkühlte Flüssigstickstoff durchströmt nun das Innenrohr des Kabelkryostaten und hält so den supraleitenden Stromträger kalt.

Der zusätzliche Kühlschild sorgt dafür, dass der Wärmeeintrag in Richtung Supraleiter im Vergleich zu einem einfachen Kryostaten auf ein Zehntel sinkt. Der Flüssigstickstoff-Massenstrom, der für die Durchströmung benötigt wird, ist daher ebenfalls um den Faktor 10 geringer. Der Strömungsdruckverlust wird sogar um den Faktor 100 reduziert. Am anderen Ende des Kryostaten wird die Stickstoffströmung aus dem Supraleiter in den Kühlschild eingeleitet. Dort verdampft das Flüssiggas und erzeugt die Kälte, die den Kryostat-Wärmeeinfall kompensiert. Phasenabscheider (Entgaser) leiten den im Kühlschild verdampften Stickstoff in die Umgebung ab und verringern so den Strömungsdruckverlust im Schild. Mit dieser Technologie lassen sich Kabelstrecken bis zu 100 Kilometer Länge energieeffizient, kostengünstig und mit einer sehr hohen Betriebszuverlässigkeit, realisieren.