Fokus auf Flasche

Die Edelstahlflasche als neue Verpackung für Reinheitsgase

gas aktuell Nr. 38, 1990

Foto: Die Edelstahlflasche, ein neues Speicher- und Transportmedium für Gase

Fokus auf Flasche

Die Edelstahlflasche als neue Verpackung für Reinheitsgase

gas aktuell Nr. 38, 1990

Foto: Die Edelstahlflasche, ein neues Speicher- und Transportmedium für Gase

Die von Messer Griesheim neu eingeführte Edelstahlflasche schließt eine Lücke im Logistik-Konzept für hochreine Gase sowie für besonders partikelarme Gasqualitäten (Megapur®-Standard). Im Gegensatz zu herkömmlichen Flaschen ermöglicht die neue Edelstahl-Flasche hochwertige Vergütungsverfahren der Innenflächen bis hin zum Elektropolieren.

Durch die weite Halsöffnung ist das Innere der Flasche leicht zugänglich. Völlig neu konstruiert wurde der abschraubbare Ventilkopf: Er ermöglicht wesentlich höhere Dichtheitswerte als sie bisher realisierbar waren. Der Gasinhalt hat keinen Kontakt mit Gewindeflächen. Somit kann auch kein Gewindeabrieb in die Flasche gelangen.

Werkstoff-Fragen

Die bisher verwendeten Druckgas-Flaschen aus niedriglegiertem Kohlenstoffstahl zeigten in Bezug auf die Partikel-Reinheit ein recht ungünstiges Verhalten. Messer Griesheim hat daher in Zusammenarbeit mit den Mannesmann-Röhrenwerken eine Edelstahl-Flasche entwickelt, die in einer Hochdruck- und einer Niederdruck-Version zur Verfügung steht.

Für die Niederdruck-Flasche wird der rein austenitische Chrom-Nickel-Stahl (1.4306) mit eingeschränktem Kohlenstoffgehalt verwendet, der nicht stabilisiert ist (Titan, Niob). Dieser nichtrostende Edelstahl besitzt ein hohes Maß an Korrosionsbeständigkeit. Durch den geringen Kohlenstoffgehalt von <0,03 % wird eine sehr gute Schweißbarkeit sichergestellt. Die Ausscheidung von Chromkarbiden in der Wärmeeinflußzone ist ausgeschlossen. Der Chromgehalt als verantwortliches Element für die Korrosionsbeständigkeit liegt bei 18,5 %, der Nickelgehalt bei 9,5 %. Nickel verbessert die allgemeine Korrosionsbeständigkeit bei der Formgebung (Umwandlung in Martensit).

Bei der Auswahl des Werkstoffes für die Hochdruck-Flasche fiel die Wahl auf den nichtrostenden austenitisch-ferristischen Chrom-Nickel-Molybdän-Sonderstahl (1.4462). Dieser Stahl zeichnet sich neben seinen guten mechanischen Eigenschaften dadurch aus, daß er beständig gegen die chlorid-induzierte transkristalline Spannungsriß-Korrosion ist. Seine Lochfraß- und Spalt-Korrosionsbeständigkeit ist aufgrund des hohen Chrom- und besonders des Molybdän-Gehaltes ebenfalls außerordentlich groß. Das Duplexgefüge verleiht dem Stahl nicht nur eine hohe Beständigkeit gegen Spannungsriß-Korrosion, sondern auch eine hohe mechanische Festigkeit. Die gute Schweißbarkeit wird durch eine ausgewogene chemische Zusammensetzung erreicht, die eine ausreichend große Austenitmenge in der Wärmeeinflußzone sicherstellt und damit schädliche Karbid-Ausscheidungen verhindert.

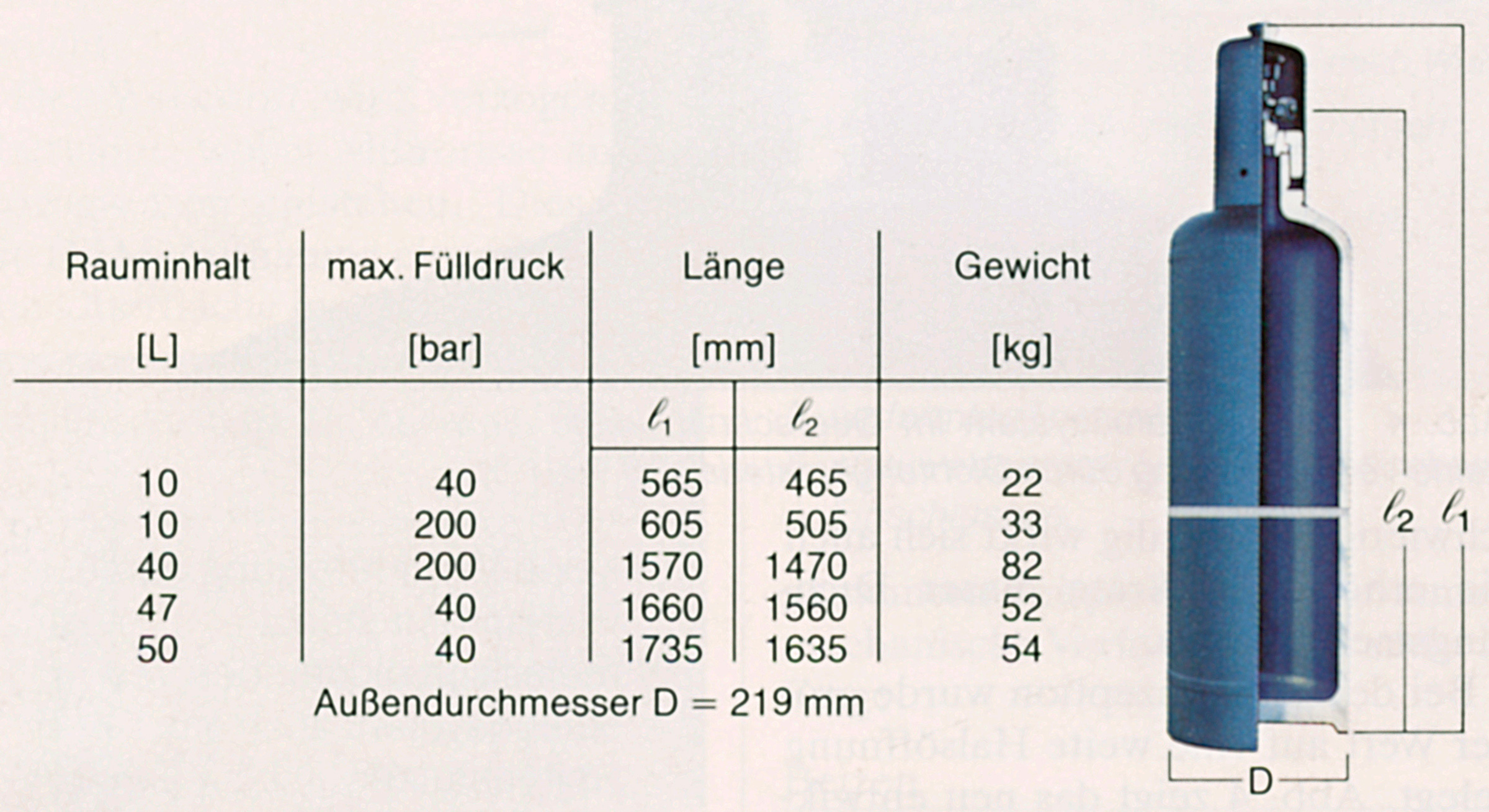

Maße und Gewichte

Konstruktionsmerkmale und Ausrüstung

Eine wichtige Forderung bei der Werkstoffauswahl war die gute Schweißbarkeit. So wurde eine geschweißte Behälterkonstruktion möglich, bei der keine Verwerfungen im Fuß- und Kopfbereich auftreten. Der zylindrische Teil des Behälters ist aus geschweißten Blechen mit einer Längsschweißnaht gefertigt. Behälterboden und Flaschenkopf bestehen aus Schmiedestücken, die innen und außen spanabhebend bearbeitet werden. Im Gegensatz zur konventionellen Stahlflasche erhält man dadurch eine definierte Oberfläche. Kopf und Bodenteil werden, nachdem die entsprechende Schweißvorbereitung erfolgt ist, an den zylindrischen Teil angeschweißt.

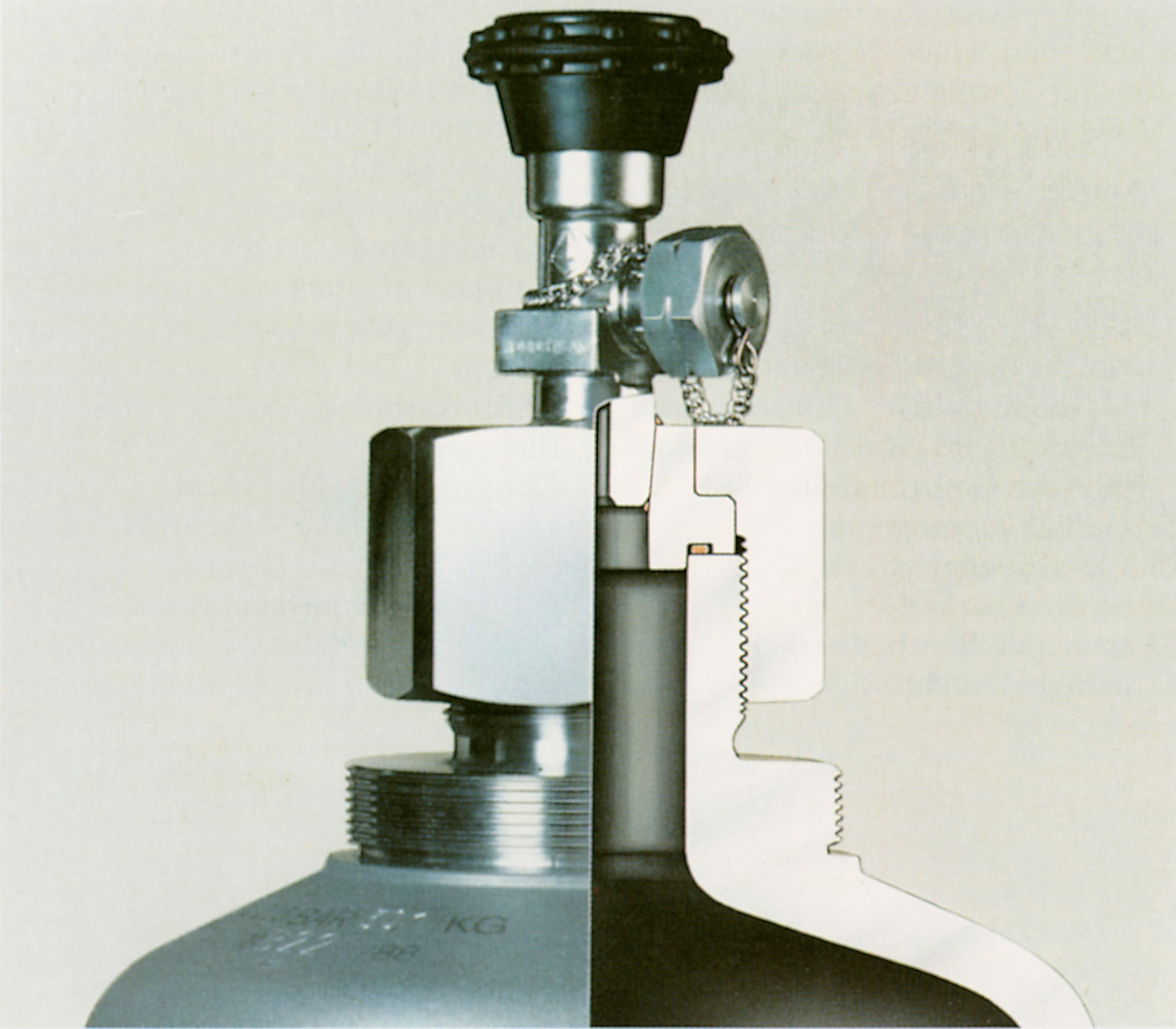

Besondere Aufmerksamkeit wurde der Konstruktion des Verschlußsystems gewidmet. Herkömmliche Flaschen haben im Flaschenhals ein innen liegendes konisches Gewinde für das Ventil (∅ 28,8 mm). Als Dichtungsmaterial wird üblicherweise ein Plastikband verwendet. Die Nachteile dieser Verschlußart sind offensichtlich: Metallischer Abrieb und abgescherte Dichtungsmaterialien führen zur Partikel-Kontamination in der Flasche. Die kleine Halsöffnung erschwert zudem die Innenbehandlung und macht ihre Kontrolle schwierig. Nachteilig wirkt sich auch die erhöhte Leckrate dieser Dichtungsmethode aus. Bei der Neukonzeption wurde großer Wert auf eine weite Halsöffnung gelegt. Es besteht aus einer Kombination von Überwurfmutter mit außen liegendem Gewinde, einer Trägerplatte für das Ventil und aus einem metallischen Dichtring.

Das Anschlußsystem im Querschnitt: keine Gewinde mit Medienberührung, keine Verunreinigung durch Dichtungsmaterial.

Das bewährte Edelstahl-Membranventil (Bauart V 6), bietet die Möglichkeit, das metallisch dichtende VCR-Verbindungssystem am Seitenstutzen zu verwenden. Auf diese Weise ist das gesamte Versorgungssystem durchgehend metallisch gedichtet. Alle Innenteile des Ventils sind elektropoliert.

Fazit

Die Edelstahl-Flasche zeigt aufgrund ihrer Konstruktion, Ausrüstung, Werkstoffwahl und der sorgfältig abgestimmten Oberflächen-Behandlung eine Vielzahl von Vorzügen. Entscheidend sind diese Vorteile für den Einsatz von Reaktivgasen im Bereich der Elektronik-Industrie oder anderer Anwendungen, bei denen eine extrem hohe Gasreinheit gefragt ist. Zwar gibt es Druckgas-Flaschen, die partiell ähnlich positive Eigenschaften aufweisen, z. B. die Aluminium-Flasche. Die ganze Bandbreite an Vorteilen – von der Korrosionsbeständigkeit bis zum günstigen Partikel-Verhalten – vereinigt aber nur die Edelstahl-Flasche in sich.