Autor: Nadia Eboa Songue a Dirk Reuter, Messer SE

Doba čtení: 5 minut

◤ TITULNÍ PŘÍBĚH

ASU v režimu úspory elektřiny

Aby bylo možné regenerovat průmyslové plyny, musí být vzduch dělen na jednotlivé složky pomocí energeticky náročného procesu. Společnost Messer nyní zavádí ve svých výrobních jednotkách speciálně vyladěné řídicí systémy, aby se tento proces optimalizoval a snížila se spotřeba energie.

Bez průmyslových plynů by náš svět vypadal úplně jinak. Neexistoval by například použitelný svařovací spoj pro mikroelektroniku ani plechy v kvalitě, nezbytné pro moderní automobily. Plyny bychom postrádali rovněž v medicíně, stejně jako při čištění odpadních vod nebo protipožární ochraně a ochraně proti výbuchu. Průmyslové plyny nám navíc často pomáhají také chránit životní prostředí. Snižují spotřebu energie v průmyslových pecích, nahrazují toxické kyseliny a umožňují získávat cenné suroviny recyklací.

Dříve, než je můžeme použít k těmto rozmanitým a užitečným účelům, musíme průmyslové plyny nejprve „vyrobit“. Tento termín je poněkud zavádějící, protože většina průmyslových plynů se nevyrábí uměle, ale již existuje. Musíme je „pouze“ oddělit od okolního vzduchu. Tři z nejpoužívanějších průmyslových plynů tvoří největší podíl naší atmosféry: dusík, kyslík a argon.

Plyny jsou oddělovány chladem

Proces separace vzduchu využívá k oddělení jednotlivých složek vzduchu rozdílné body varu. V podstatě se vzduch ochladí do bodu, kdy jeho složky - jedna po druhé, každá o jiné teplotě - přechází v kapalinu, což umožňuje jejich oddělení od plynné směsi.

Proces chlazení funguje v podstatě stejně jako v běžných mrazničkách: vzduch je nejprve stlačen na vysoký tlak a poté se rozpíná. Během souvisejícího snížení tlaku (expanze) se vzduch ochlazuje. V jednotce pro separaci vzduchu (ASU) se tento proces používá k dosažení extrémně nízkých teplot v „kryogenním“ rozsahu. Bod varu kyslíku je -183 stupňů Celsia a bod varu dusíku je -196 stupňů Celsia!

❝

V ideálním případě chceme úzce sladit rychlost výroby plynů s kolísavou spotřebou zákazníků.

Dirk Reuter, zodpovědný ve společnosti Messer za optimalizaci spotřeby energie ve výrobě

Kapalina nebo plyn?

Kryogenní jednotky ASU mohou produkovat plyny v kapalném nebo plynném stavu. Zkapalněné plyny jsou plněny do zásobníků a přepravovány ke spotřebitelům cisternami. Velcí zákazníci, jako jsou ocelárny a velké chemické společnosti, potřebují tolik plynu, že jediný myslitelný způsob, jak ho dodávat, je potrubím.

„Takové provozy jsou propojeny přímo s jednotkami ASU,“ vysvětluje Dirk Reuter, který ve společnosti Messer odpovídá za optimalizaci spotřeby energie ve výrobě. „Pro své výrobní procesy spotřebovávají plyny nepřetržitě. Spotřebovávané množství však kolísá podle aktuálních provozních potřeb. Je to podobné jako s dodávkou elektrické energie, kdy se výkon elektrárny zvyšuje nebo snižuje podle spotřeby.

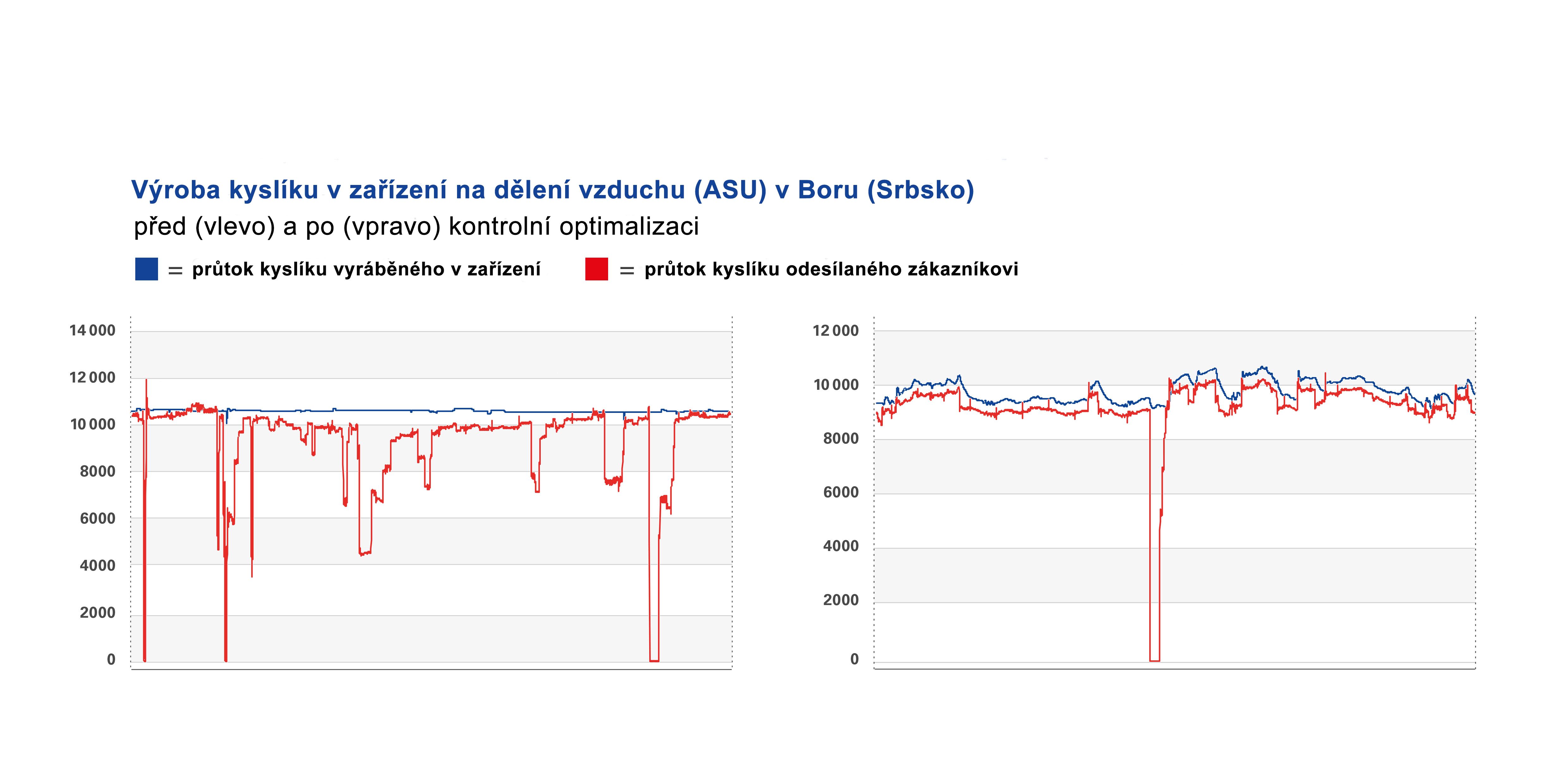

Plynný produkt, kromě malého vyrovnávacího množství, nelze skladovat - podobně jako elektrickou energii. Když vyrobíme příliš velké množství, nezbývá nám nakonec nic jiného, než plyn vypustit do atmosféry, a spotřebovaná energie pak přijde vniveč. V ideálním případě proto chceme úzce sladit rychlost výroby plynů s kolísavou spotřebou zákazníků.“ A to také určuje rozsah úspory energie: čím více se úroveň výroby plynu blíží spotřebě zákazníka, tím je separace vzduchu účinnější.

❝

Výkyvy ve spotřebě na straně zákazníka se často objevují v krátkém čase, takže není možné všechny prvky dostatečně rychle upravit „ručně“.

Nadia Eboa Songue, projektová manažerka pro pokročilé řízení procesů

Kompresor jako klíčový prvek

Po stlačení a expanzi vzduchu následují kroky zpracování plynů. Tyzahrnují filtraci, předchlazení, čerpání a recyklaci některých proudů produktu. Lví podíl energie, spotřebované v ASU, spotřebovává hlavní součást jednotky: kompresor. Jeho spotřeba energie je rozhodujícím parametrem. Nachází se v „přední části“ procesu, kde je nasáván okolní vzduch.

„Samozřejmě nechceme riskovat, že bychom zákazníkovi nedodali dostatek plynu,“ říká Nadia Eboa Songue, projektová manažerka pro pokročilé řízení procesů. Její role se zaměřuje na optimalizaci řízení procesů a úsporu energie. „Při pochybnostech raději akceptujeme určité množství přebytečné výroby.

Když je jednotka řízena operátory, nemáme opravdu na výběr. Výkyvy ve spotřebě na straně zákazníka se často objevují v krátkém čase, takže není možné všechny parametry výroby dostatečně rychle upravit „ručně“.“ Výkon kompresoru je sice rozhodující součástí procesu. Aby ale jednotka dobře fungovala a dodávala plyn požadované kvality, je třeba vyladit přibližně tucet dalších parametrů. To zahrnuje věci, jako jsou polohy ventilů, teploty, tlaky a průtoky při dílčích procesech. Optimalizovat je každých pár minut je při ručním ovládání stěží možné. Jediným praktickým řešením je softwarový automatizovaný řídicí systém. Zde Messer optimalizuje řízení závodu pomocí softwaru, který byl speciálně vyvinut pro tento účel.

Dvojnásobná účinnost

Po stlačení a expanzi vzduchu následují kroky zpracování plynů. Tyzahrnují filtraci, předchlazení, čerpání a recyklaci některých proudů produktu. Lví podíl energie, spotřebované v ASU, spotřebovává hlavní součást jednotky: kompresor. Jeho spotřeba energie je rozhodujícím parametrem. Nachází se v „přední části“ procesu, kde je nasáván okolní vzduch. „Samozřejmě nechceme riskovat, že bychom zákazníkovi nedodali dostatek plynu,“ říká Nadia Eboa Songue, projektová manažerka pro pokročilé řízení procesů. Její role se zaměřuje na optimalizaci řízení procesů a úsporu energie. „Při pochybnostech raději akceptujeme určité množství přebytečné výroby.

Když je jednotka řízena operátory, nemáme opravdu na výběr. Výkyvy ve spotřebě na straně zákazníka se často objevují v krátkém čase, takže není možné všechny parametry výroby dostatečně rychle upravit „ručně“.“ Výkon kompresoru je sice rozhodující součástí procesu. Aby ale ednotka dobře fungovala a dodávala plyn požadované kvality, je třeba vyladit přibližně tucet dalších parametrů. To zahrnuje věci, jako jsou polohy ventilů, teploty, tlaky a průtoky při dílčích procesech. Optimalizovat je každých pár minut je při ručním ovládání stěží možné. Jediným praktickým řešením je softwarový automatizovaný řídicí systém. Zde Messer optimalizuje řízení závodu pomocí softwaru, který byl speciálně vyvinut pro tento účel.