De: Nadia Eboa Songue y Dirk Reuter, Messer SE

◤ NOTICIA DE PORTADA

ASU en modo de ahorro de energía

Para obtener gases industriales, el aire se separa en sus distintos componentes. Es un proceso que consume mucha energía. A fin de optimizarlo y ahorrar energía, Messer utiliza sistema de control especialmente adaptados en sus plantas.

Sin los gases industriales, nuestro mundo sería muy distinto. Por ejemplo, no habría soldaduras útiles para la microelectrónica ni chapas de la calidad requerida en los automóviles modernos. Los gases también faltarían en la medicina, así como en el tratamiento de aguas residuales o en la protección contra incendios y explosiones. Además, los gases industriales contribuyen con frecuencia a la protección medioambiental: reducen el consumo de energía de los hornos industriales, sustituyen a los ácidos tóxicos y permiten recuperar materias primas valiosas en el reciclaje.

Para poder utilizar los gases industriales con estos fines tan diversos y útiles, primero deben «producirse»: el término no es del todo preciso, ya que la mayor parte de los gases industriales no se fabrican artificialmente, sino que ya están presentes previamente. «Solo» hay que separarlos del aire ambiental. Tres de los gases industriales más utilizados componen la mayor parte de nuestra atmósfera: el nitrógeno, el oxígeno y el argón.

El frío separa los gases

El proceso de separación de gases aprovecha los distintos puntos de ebullición de los diversos gases del aire para separarlos entre sí. Explicado de forma sencilla, el aire se enfría progresivamente hasta que sus componentes –uno tras otro, cada uno a una temperatura diferente– pasan al estado líquido y, de este modo, pueden separarse de la mezcla de gases del aire.

El enfriamiento funciona en principio como en una nevera convencional: el aire se comprime primero a alta presión y a continuación se expande. Esta disminución de la presión provoca su enfriamiento. Mediante este proceso, en la planta de separación de aire (LZA) se alcanzan temperaturas muy bajas en el rango «criogénico». ¡El punto de ebullición del oxígeno es de -183 °C, y el del nitrógeno de -196 °C!

❝

En el caso ideal, queremos adecuar nuestra producción de gases al consumo variable de los clientes.

Dirk Reuter, responsable en Messer de la optimización del consumo energético en la producción

¿Líquido o gas?

Las LZA criogénicas permiten producir los gases en forma líquida o gaseosa. Los gases licuados se llenan en depósitos y se transportan por carretera hasta el centro del consumidor. Los grandes clientes, como las acerías y las grandes empresas químicas, necesitan cantidades tan enormes de gas que solo se valora el suministro por tubería.

«Estos centros están conectados directamente a la LZA», explica Dirk Reuter, responsable en Messer de la optimización del consumo energético en la producción. «Extraen gas de forma continua para sus procesos de producción. No obstante, los volúmenes extraídos varían según la demanda en los procesos.

Puede compararse con el suministro de electricidad, donde la capacidad de la central se incrementa o se reduce según el consumo de corriente. Aparte de una pequeña reserva, el producto gaseoso –al igual que la corriente– no puede almacenarse. Si producimos demasiada cantidad, el excedente solo podemos expulsarlo, por lo que perderíamos la energía utilizada. Por tanto, en el caso ideal queremos adecuar nuestra producción de gases al consumo variable de los clientes». Esto también nos muestra dónde se puede ahorrar energía: la separación de aire resultará más eficiente según la exactitud con que se ajuste la producción de gases al consumo de los clientes.

❝

Las variaciones de consumo por parte del cliente suelen ser a corto plazo, por lo que no todo puede ajustarse "a mano" con la rapidez suficiente.

Nadia Eboa Songue, manager proyecto Control Avanzado de Procesos

El compresor como factor central

Tras la compresión y expansión del aire se añaden otros pasos a la producción de gases, como el filtrado, el preenfriamiento, el bombeo y el retorno de cantidades parciales. La mayor parte de la energía consumida en la LZA recae en el componente central de la planta, el compresor. Su consumo de energía es el factor decisivo. Se encuentra en la parte «delantera» del proceso, cuando se aspira el aire ambiental.

«Por supuesto, no queremos arriesgarnos a que el cliente reciba una cantidad demasiado baja de gas», señala Nadia Eboa Songue, Directora de proyecto en Control Avanzado de Procesos. En su puesto se ocupa especialmente de la optimización del control del proceso y el ahorro de energía. «En caso de duda, es preferible asumir un cierto excedente en la producción.

Cuando la planta se controla manualmente, apenas queda otra opción. Las variaciones de consumo por parte del cliente suelen ser a corto plazo, por lo que no todo puede ajustarse "a mano" con la rapidez suficiente». El rendimiento del compresor puede ser el factor decisivo del proceso, pero hay que adaptar una docena de parámetros adicionales para que la planta funcione adecuadamente y suministre la calidad de gas deseada. Se trata de aspectos como las posiciones de las válvulas, los valores de temperatura, la presión y los caudales en los procesos parciales. Todos ellos deben optimizarse cada minuto, lo que resulta casi imposible mediante un control manual. Se vuelve factible mediante un control automatizado regulado por software. En este caso, Messer optimiza el control de la planta por medio de un software desarrollado especialmente con este fin.

Eficiencia duplicada

Tras su introducción, junto a la eficiencia mejorada hay un efecto secundario bienvenido: los técnicos pueden ocuparse del mantenimiento, la logística y otras tareas importantes, en lugar de tener que estar de forma ininterrumpida ante la pantalla del sistema de control. «Llevamos a cabo el proyecto piloto en 2019 en nuestro centro de Smederevo, en Serbia», explica la directora de proyecto. «A finales de 2021 había 15 plantas en Europa y Asia en proceso de conversión, y 10 LZA ya se habían optimizado totalmente con nuestro software. Este año incluiremos seis LZA adicionales».

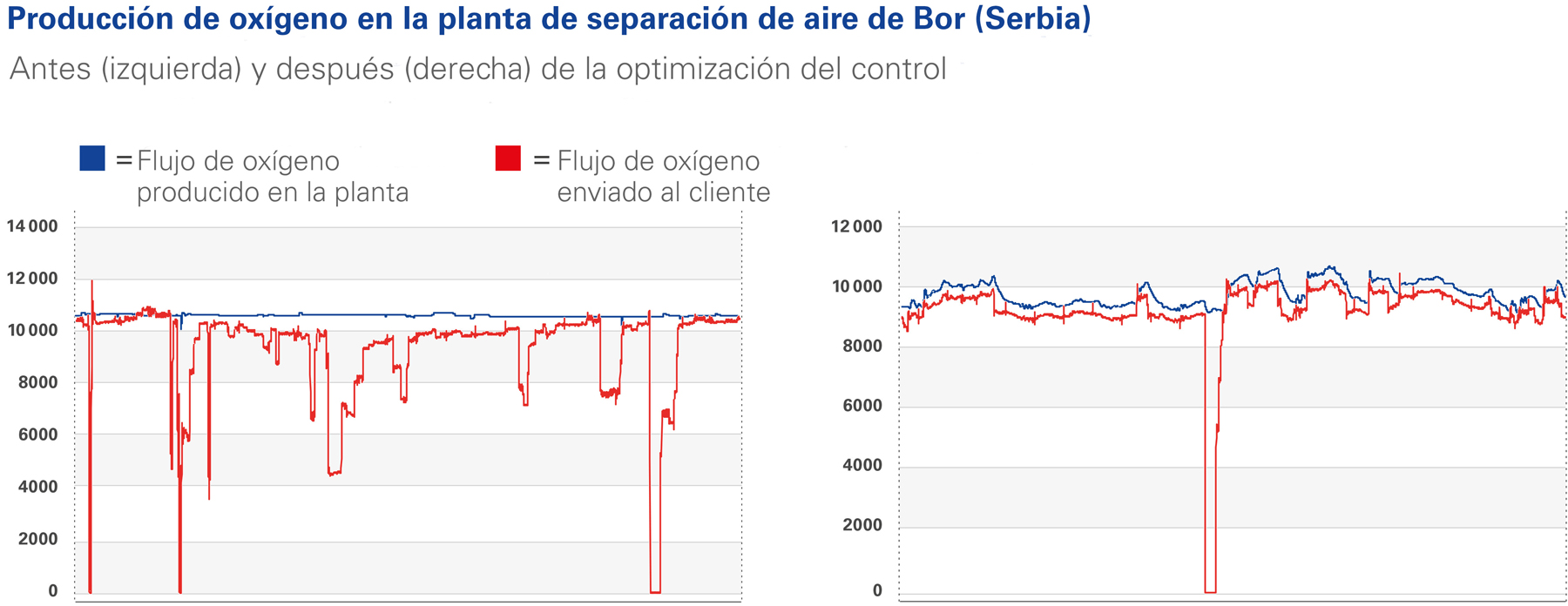

En Smederevo, por ejemplo, se utiliza un compresor de oxígeno para comprimir el oxígeno procedente de la LZA e introducirlo en la tubería de suministro a los clientes. Con el sistema de control optimizado, el consumo de energía puede reducirse notablemente ante una baja extracción de oxígeno. Esta mejora contribuye a que el compresor consuma ahora mucha menos energía. El ahorro anual solo en este punto se encuentra en el rango de los 200 000 euros. En Bor, también en Serbia, ahora se expulsa hasta un 50 % menos de oxígeno gracias a la optimización. El ahorro en los costes de electricidad asciende allí a unos 110 000 euros anuales. «La reducción de los costes de electricidad es un parámetro que podemos determinar fácilmente», explica Nadia Eboa Songue. «La reducción de nuestra huella de CO₂, en cambio, solo podemos calcularla indirectamente. Estimamos que, en una fábrica como Smederevo, gracias a nuestra optimización del proceso regulada por software se liberan a la atmósfera unas 1500 toneladas menos de dióxido de carbono al año. Con cada planta optimizada, la reducción es aún mayor».